从成本到可靠性:常用 PCB 表面处理工艺(HASL/ENIG/ 沉银等)适用场景分析

发布时间:

2025-12-04

PCB(印刷电路板)表面处理工艺是保障电路板可靠性、导电性及耐腐蚀性的关键环节,其核心作用是保护铜箔表面不被氧化,同时为元器件焊接提供良好的界面。目前行业内常用的表面处理工艺包括热风整平(HASL)、化学沉金(ENIG)、沉银(Immersion Silver)、沉锡(Immersion Tin)、OSP(有机保焊膜)等,每种工艺均有其独特的技术特性、优缺点及适用场景,下文将逐一详细解析。

一、热风整平(HASL,Hot Air Solder Leveling)

热风整平是传统且应用广泛的 PCB 表面处理工艺,其原理是将 PCB 浸入熔融的锡铅合金(或无铅锡合金)中,再通过高压热风将多余的焊料吹平,使 PCB 表面形成一层均匀的焊料涂层。

优点:

-

工艺成熟稳定,生产效率高,适合大批量生产,且成本相对较低,是性价比极高的选择;

-

焊料涂层厚度均匀,焊接性能优异,能有效减少虚焊、假焊问题,适配大多数通孔元器件和表面贴装元器件(SMD)的焊接需求;

-

耐环境腐蚀性较强,可在一定程度上保护铜箔免受潮湿、氧化等影响,延长 PCB 的使用寿命;

-

对 PCB 板的平整度要求相对较低,能兼容部分轻微翘曲的基板。

缺点:

-

热风整平过程中高温(约 240℃)可能导致 PCB 基板变形、翘曲,尤其对薄型板(厚度<0.8mm)的影响更为明显;

-

焊料涂层表面平整度有限,无法满足高精度元器件(如 01005 封装、BGA、CSP 等)的焊接要求,容易因焊点高度不一致导致连接失效;

-

传统锡铅合金不符合 RoHS 环保标准,无铅热风整平虽已普及,但无铅焊料的润湿性略逊于锡铅合金,对焊接工艺参数要求更高;

-

涂层厚度较难精准控制,可能影响电路板的阻抗特性。

适用场景:

-

消费电子产品(如遥控器、普通玩具、低端小家电);

-

工业控制设备中的非核心电路板;

-

对焊接可靠性要求一般、成本敏感且不涉及高精度元器件的产品;

-

通孔元器件占比较高的 PCB 板。

二、化学沉金(ENIG,Electroless Nickel/Immersion Gold)

化学沉金是通过化学沉积的方式,在 PCB 铜箔表面先形成一层镍磷合金层,再覆盖一层薄金层的处理工艺。镍层起到阻挡铜扩散、增强附着力的作用,金层则负责提供优良的焊接界面和抗氧化保护。

优点:

-

表面平整度极高,金层质地均匀、光滑,能完美适配 BGA、CSP、QFP 等高精度、细间距元器件的焊接,有效降低桥连风险;

-

金层具有极佳的抗氧化性和耐腐蚀性,即使长期存放(通常可存放 12 个月以上)也能保持良好的焊接性能,适合需要长期库存的产品;

-

接触电阻低且稳定,不仅适用于焊接场景,还可作为电路板上的接触点(如按键、连接器接口),保障信号传输的稳定性;

-

工艺温度较低(一般在 80-90℃),不会对 PCB 基板造成热损伤,适配薄型板、柔性 PCB(FPC)等对温度敏感的基板;

-

涂层厚度可精准控制,能满足高频电路板对阻抗特性的严格要求。

缺点:

-

工艺复杂,原材料成本高(金为贵金属),导致整体处理成本远高于热风整平,批量生产时成本压力较大;

-

存在 “黑盘” 风险(镍层氧化导致焊点发黑、焊接失效),对工艺参数控制、药液纯度及后续存储环境要求极高;

-

金层较薄(通常为 0.05-0.15μm),若后续焊接过程中多次回流焊,金层易被消耗殆尽,失去保护作用;

-

镍磷合金层硬度较高,对钻头、铣刀等加工工具的磨损较大,增加了 PCB 后期加工的成本。

适用场景:

-

高端消费电子产品(如智能手机、平板电脑、笔记本电脑);

-

通信设备(如 5G 基站、路由器、交换机)的核心电路板;

-

医疗设备、航空航天电子产品等对可靠性、稳定性要求极高的产品;

-

含有 BGA、CSP 等高精度元器件的 PCB 板;

-

高频、高速信号传输的电路板(如射频板、服务器主板);

-

柔性 PCB(FPC)及需要长期库存的产品。

三、沉银(Immersion Silver)

沉银是通过置换反应在 PCB 铜箔表面沉积一层纯银涂层的工艺,无需电镀电源,流程相对简洁。银层直接与铜箔结合,起到抗氧化和辅助焊接的作用。

优点:

-

表面平整度接近沉金,能满足细间距元器件(如 0201 封装、QFP)的焊接需求,焊接润湿性良好,焊点强度高;

-

成本低于沉金,工艺复杂度适中,生产效率较高,是沉金的高性价比替代方案;

-

工艺温度低(约 40-50℃),不会对 PCB 基板造成热损伤,适配薄型板、柔性板等;

-

银层具有良好的导电性,接触电阻低,可作为简单的接触界面使用;

-

无 “黑盘” 风险,焊接可靠性稳定,对存储环境的要求低于沉金。

缺点:

-

银层易发生 “银迁移” 现象(在潮湿、高压环境下,银离子会沿绝缘层扩散,导致短路),因此不适合用于高电压、高湿度环境的产品;

-

抗氧化性不如沉金,存储期限较短(一般为 6-12 个月),需密封干燥存储,否则银层易氧化变色,影响焊接性能;

-

银层硬度较低,易被划伤,后续加工和装配过程中需格外注意防护;

-

对 PCB 表面的清洁度要求较高,若铜箔表面有油污、杂质,会影响银层的附着力和均匀性。

适用场景:

-

中高端消费电子产品(如中高端智能手机、智能穿戴设备);

-

汽车电子(如车载导航、中控系统,需避免高电压场景);

-

工业控制设备中的核心电路板;

-

对成本敏感但需要适配细间距元器件的产品;

-

短期库存(6 个月内)的 PCB 板。

四、沉锡(Immersion Tin)

沉锡工艺与沉银类似,通过置换反应在铜箔表面沉积一层纯锡涂层,锡层直接作为焊接界面,无需中间阻挡层。

优点:

-

表面平整度高,焊接润湿性极佳,能适配细间距元器件和高密度 PCB 的焊接需求,焊点可靠性高;

-

成本低于沉金和沉银,工艺流程简洁,生产效率高,适合批量生产;

-

锡层与焊料(通常为锡铅或无铅锡合金)兼容性好,焊接时不会产生有害化合物,焊接过程稳定;

-

工艺温度低,对 PCB 基板无热损伤,适配薄型板、柔性板及高频电路板;

-

无银迁移风险,适合用于中低压、常规湿度环境的产品。

缺点:

-

锡层易氧化,存储期限较短(一般为 3-6 个月),且氧化后焊接性能会明显下降,需严格控制存储环境;

-

锡层硬度较低,易划伤、磨损,后续加工和装配过程中防护成本较高;

-

存在 “锡须” 生长风险(长期使用或在特定环境下,锡层会生长出细长的锡须,可能导致短路),虽然可通过添加微量元素或优化工艺缓解,但无法完全避免;

-

对 PCB 表面清洁度和铜箔粗糙度要求较高,否则易出现锡层脱落、鼓包等问题。

适用场景:

-

中高端消费电子产品(如平板电脑、智能电视);

-

通信设备中的辅助电路板;

-

汽车电子(如车载传感器、车灯控制板);

-

高密度、细间距的 PCB 板;

-

对成本敏感且存储周期较短的产品。

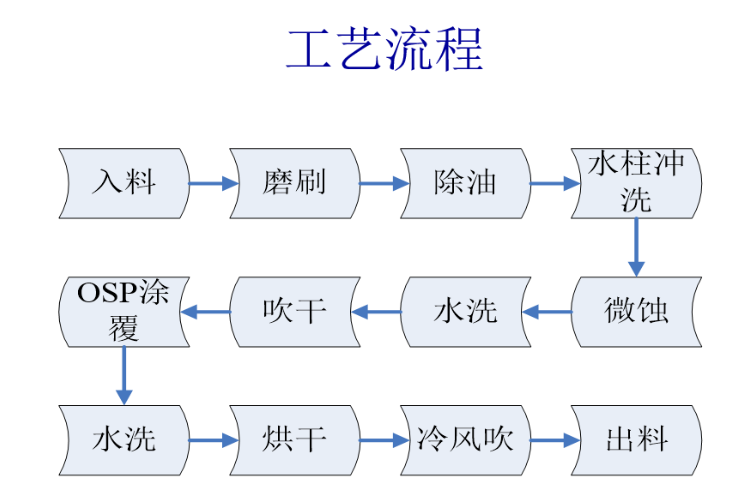

五、OSP(有机保焊膜,Organic Solderability Preservatives)

OSP 是通过化学方式在 PCB 铜箔表面形成一层超薄(0.2-0.5μm)的有机保护膜,该膜层能隔绝空气、水分,防止铜箔氧化,且在焊接高温下会自行分解,不影响焊料与铜箔的结合。

优点:

-

成本极低,工艺流程最简单,生产效率最高,是所有表面处理工艺中性价比最优的选择之一;

-

表面平整度极高,无额外涂层厚度影响,能完美适配超细间距、超高密度 PCB 的焊接,尤其适合 01005 封装、微小 BGA 等元器件;

-

工艺温度低(常温或略高于常温),对 PCB 基板无任何热损伤,适配薄型板、柔性板、高频板等各类基板;

-

无重金属污染,完全符合 RoHS、REACH 等环保标准;

-

不影响电路板的阻抗特性,对高频信号传输无干扰,适合高频、高速电路板。

缺点:

-

有机膜层耐腐蚀性较差,存储环境要求严格(需密封干燥,避免高温、高湿),存储期限较短(一般为 3-6 个月),且一旦开封需尽快装配焊接;

-

焊接过程中只能承受一次回流焊,多次回流焊会导致膜层失效,铜箔氧化,因此不适合需要返修或多次焊接的产品;

-

膜层易被指纹、油污污染,后续装配过程中需佩戴防静电手套,防护要求较高;

-

不适合波峰焊工艺,仅适用于回流焊,且对焊膏的质量和焊接工艺参数要求较高。

适用场景:

-

高端消费电子产品(如智能手机、平板电脑的高密度主板);

-

高频、高速信号传输的电路板(如射频板、服务器 CPU 板);

-

超细间距、超高密度的 PCB 板;

-

对成本敏感、生产周期短且无需长期库存的产品;

-

柔性 PCB(FPC)及薄型 PCB 板。

总结

不同 PCB 表面处理工艺的选择需综合考虑产品需求、元器件类型、成本预算、存储条件及环保要求等因素:成本敏感、无高精度元器件需求可选热风整平;高端产品、高精度焊接可选沉金;追求性价比与细间距适配可选沉银、沉锡;高密度、高频板且短期生产装配可选 OSP。合理选择表面处理工艺,是保障 PCB 板性能、可靠性及产品竞争力的关键环节。